引言

在上一講中,我們探討了生產(chǎn)管理的基本概念、目標(biāo)與組織框架。本講作為《工廠生產(chǎn)管理概論》的深化,將聚焦于生產(chǎn)管理的核心運(yùn)營模塊、效率提升工具以及面向未來的持續(xù)改善文化,旨在為管理者構(gòu)建一套可執(zhí)行、可優(yōu)化、可持續(xù)的生產(chǎn)管理體系。

核心模塊:生產(chǎn)運(yùn)營的三大支柱

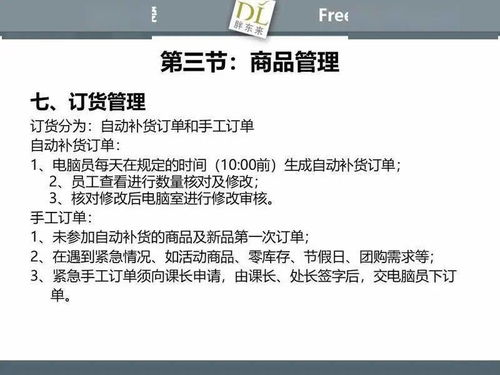

- 計(jì)劃與控制體系

- 主生產(chǎn)計(jì)劃 (MPS):是連接銷售與生產(chǎn)的橋梁,決定了“生產(chǎn)什么”和“何時(shí)生產(chǎn)”。

- 物料需求計(jì)劃 (MRP):基于MPS和產(chǎn)品結(jié)構(gòu)(BOM),精確計(jì)算原材料、零部件的需求數(shù)量與時(shí)間,是庫存與采購的依據(jù)。

- 車間作業(yè)控制 (SFC):將計(jì)劃分解到具體的機(jī)臺(tái)、產(chǎn)線和班組,負(fù)責(zé)工單發(fā)布、任務(wù)派工、進(jìn)度跟蹤與實(shí)時(shí)調(diào)度。

- 核心目標(biāo):確保生產(chǎn)活動(dòng)與市場需求同步,實(shí)現(xiàn)資源的最優(yōu)配置與交付承諾的達(dá)成。

- 現(xiàn)場管理與過程控制

- 6S管理(整理、整頓、清掃、清潔、素養(yǎng)、安全):打造一目了然、井然有序、安全高效的作業(yè)現(xiàn)場,是各項(xiàng)管理的基礎(chǔ)。

- 標(biāo)準(zhǔn)化作業(yè) (SOP):將最佳實(shí)踐固化,確保質(zhì)量、效率和安全的一致性,并為改善提供基準(zhǔn)。

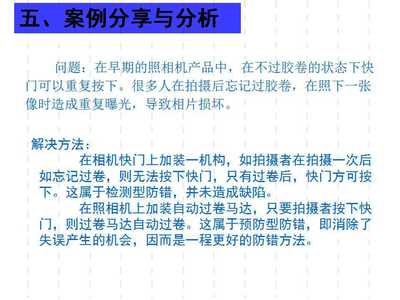

- 質(zhì)量管理體系:貫徹“預(yù)防為主,檢驗(yàn)為輔”的原則,通過統(tǒng)計(jì)過程控制(SPC)、首件檢驗(yàn)、巡檢、自互檢等手段,確保過程穩(wěn)定、產(chǎn)品合格。

- 設(shè)備綜合效率 (OEE):衡量設(shè)備利用率、性能與良品率的綜合指標(biāo),是發(fā)現(xiàn)生產(chǎn)損失、提升設(shè)備管理水平的關(guān)鍵工具。

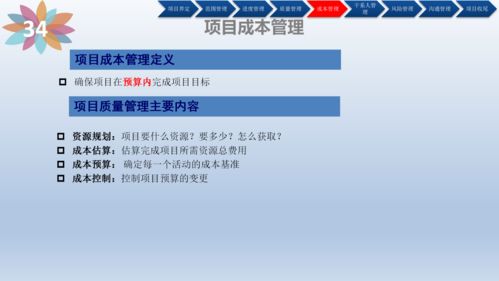

- 成本與績效管理

- 生產(chǎn)成本構(gòu)成:深入理解直接材料、直接人工、制造費(fèi)用(如設(shè)備折舊、水電、管理費(fèi)等)。

- 成本控制方法:推行精益生產(chǎn),消除七大浪費(fèi)(過量生產(chǎn)、等待、搬運(yùn)、不良品、庫存、動(dòng)作、過度加工);實(shí)施定額管理(材料、工時(shí)、能耗)。

- 關(guān)鍵績效指標(biāo) (KPI) 體系:建立涵蓋效率(如人均產(chǎn)值、OEE)、質(zhì)量(如一次合格率、客訴率)、交付(如計(jì)劃達(dá)成率、準(zhǔn)時(shí)交付率)、成本(如單位制造成本)的平衡計(jì)分卡,用數(shù)據(jù)驅(qū)動(dòng)管理決策。

效率提升:精益思想與核心工具

精益生產(chǎn)不僅是工具集,更是一種以客戶價(jià)值為核心、追求盡善盡美的管理哲學(xué)。

- 價(jià)值流圖 (VSM):識(shí)別從原材料到成品交付的整個(gè)流程中的所有活動(dòng),清晰暴露非增值環(huán)節(jié)(浪費(fèi)),是系統(tǒng)性改善的起點(diǎn)。

- 拉動(dòng)式生產(chǎn) (JIT/看板):僅在需要的時(shí)候,按需要的數(shù)量,生產(chǎn)需要的產(chǎn)品。通過后工序向前工序領(lǐng)取物料,有效減少在制品庫存,提升流程響應(yīng)速度。

- 快速換模 (SMED):將換線/換模時(shí)間從數(shù)小時(shí)縮短至分鐘級(jí),是實(shí)現(xiàn)小批量、多品種靈活生產(chǎn)的關(guān)鍵。

- 全員生產(chǎn)維護(hù) (TPM):強(qiáng)調(diào)操作工的自主維護(hù)與專業(yè)維修的結(jié)合,追求設(shè)備“零故障、零不良、零事故”。

持續(xù)改善:構(gòu)建組織的學(xué)習(xí)與進(jìn)化能力

生產(chǎn)管理的最高境界,是形成自我驅(qū)動(dòng)、持續(xù)優(yōu)化的組織文化。

- 改善的文化基石:管理者需樹立“沒有問題才是最大的問題”的危機(jī)意識(shí),鼓勵(lì)暴露問題而非掩蓋問題。

- PDCA循環(huán)與SDCA循環(huán):

- SDCA(標(biāo)準(zhǔn)化、執(zhí)行、檢查、處置):維持現(xiàn)有標(biāo)準(zhǔn),確保流程穩(wěn)定。

- PDCA(計(jì)劃、執(zhí)行、檢查、處置):在穩(wěn)定的基礎(chǔ)上,尋求突破性改善。

- 兩者交替進(jìn)行,實(shí)現(xiàn)“維持”與“改善”的螺旋式上升。

- 日常管理機(jī)制:通過班前會(huì)、現(xiàn)場巡查、績效看板、改善提案制度等,將改善融入日常工作的每一個(gè)環(huán)節(jié)。

與展望

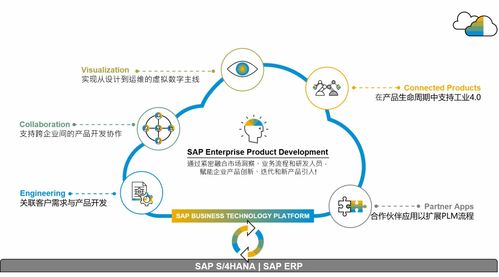

現(xiàn)代工廠的生產(chǎn)管理,已從單一的“管好現(xiàn)場”演變?yōu)橐豁?xiàng)復(fù)雜的系統(tǒng)工程。它要求管理者必須具備系統(tǒng)思維,熟練掌握計(jì)劃、現(xiàn)場、成本三大支柱的運(yùn)營方法,積極運(yùn)用精益工具消除浪費(fèi)、提升效率,并最終通過構(gòu)建持續(xù)改善的文化,使組織具備應(yīng)對市場變化、技術(shù)革新和競爭挑戰(zhàn)的柔性與韌性。管理的核心永遠(yuǎn)是“人”,激發(fā)團(tuán)隊(duì)智慧,賦能一線員工,是實(shí)現(xiàn)卓越生產(chǎn)的不竭動(dòng)力。

---

(本講義為第三次修訂版本,結(jié)合了最新的管理實(shí)踐與行業(yè)反饋,旨在提供更具指導(dǎo)性和操作性的知識(shí)框架。建議結(jié)合企業(yè)實(shí)際案例進(jìn)行研討與演練。)