引言

在競爭日益激烈的制造業環境中,廣東作為中國的制造業重鎮,其工廠管理的精細化與高效性直接關系到企業的生存與發展。生產過程中的錯誤,無論大小,都可能導致質量缺陷、成本上升、交期延誤,甚至客戶流失。因此,引入并有效實施“防錯法”已成為眾多廣東工廠提升管理水平和核心競爭力的關鍵舉措。本培訓教材旨在系統闡述防錯法的理念、方法與實際應用,為工廠管理人員提供一套實用、可落地的管理培訓工具。

一、 認識防錯法:從根源上杜絕失誤

1. 核心概念

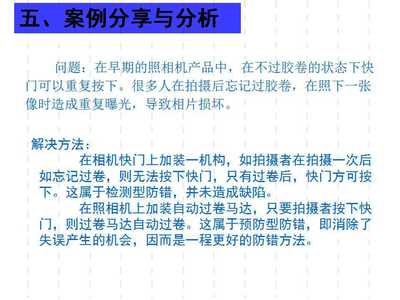

防錯法,源于日文“Poka-Yoke”,意為“防止失誤”。其核心理念不是依靠人員的注意力或重復檢查來發現錯誤,而是通過設計工藝、裝置或流程,從根本上消除錯誤發生的可能性,或使錯誤一旦發生便能立即被察覺并停止。它是一種主動預防而非被動糾錯的質量管理思想。

2. 核心原則

- 使錯誤不可能發生:通過物理設計,使操作者無法以錯誤的方式執行操作。例如,使用特定形狀的接頭,確保零件只能以正確方向安裝。

- 使錯誤顯而易見:當錯誤發生時,能立即發出警示(聲、光)或停止流程。例如,裝配線上的傳感器,若漏裝零件則生產線自動暫停。

- 簡化操作:減少操作步驟和決策點,降低對操作者技能和注意力的依賴。

二、 防錯法的十大原理與應用實例

針對廣東工廠常見的生產場景,防錯法的實施可遵循以下原理:

- 斷根原理:消除錯誤根源。例:取消容易出錯的繁瑣手動記錄,采用自動化數據采集。

- 保險原理:必須滿足多個條件才能繼續。例:沖壓設備需雙手同時按下啟動按鈕,防止單手操作卷入危險。

- 自動原理:以機械、電子手段自動執行或檢查。例:使用扭矩扳手,達到設定扭矩自動提示,防止螺絲過緊或過松。

- 相符原理:通過形狀、數量、信號等匹配來驗證。例:電子元件插座的防呆設計;物料箱采用不同顏色和標簽對應不同生產線。

- 順序原理:固定操作順序,避免遺漏。例:使用帶有零件順序指示燈的裝配臺。

- 隔離原理:分隔危險區域或不合格品。例:將待檢區、合格品區、不合格品區物理隔離并有明顯標識。

- 層別原理:用顏色、標識區分相似物。例:不同版本的工具模具涂上不同顏色。

- 警示原理:異常時發出聲光警報。例:設備運行參數超出范圍時,控制面板報警。

- 緩和原理:降低錯誤發生后的影響。例:電路設計中的保險絲,防止短路造成更大損失。

- 復制原理:重要操作雙重確認。例:關鍵物料上線前,由兩名不同員工掃碼核對。

三、 防錯法在廣東工廠管理中的實施路徑

1. 管理層的認知與承諾

防錯法的推行首先是管理變革。高層管理者必須認識到其長期價值,將其納入公司持續改進(如精益生產)的文化中,并提供資源支持。

2. 系統化的培訓與全員參與

- 分層培訓:對中高層管理者進行理念與戰略培訓;對工程師、班組長進行方法與技術培訓;對一線員工進行原理與案例的實操培訓。

- 鼓勵提案:建立激勵機制,鼓勵一線員工發現潛在錯誤點并提出防錯改善建議。員工最了解現場,往往是創意的最佳來源。

3. 結構化的問題分析與工具運用

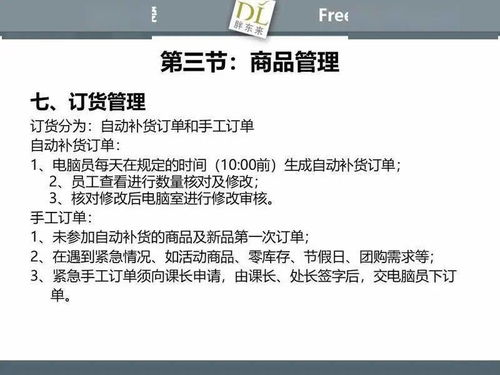

- 步驟一:識別問題。利用生產數據(如質量報表、客戶投訴、內部缺陷記錄)定位高頻、高成本錯誤點。

- 步驟二:分析根本原因。運用5Why分析法、魚骨圖等工具,追溯至流程、設計或人為因素的根本原因。

- 步驟三:設計防錯方案。根據十大原理,設計最簡單、最經濟、最可靠的防錯裝置或流程修改方案。優先考慮“使錯誤不可能發生”的方案。

- 步驟四:實施與測試。在小范圍內試點,驗證防錯方案的有效性和可靠性,并聽取操作者反饋進行優化。

- 步驟五:標準化與推廣。將成功的防錯措施納入標準化作業指導書(SOP),并在相似工序或產線進行橫向推廣。

4. 融入日常管理

將防錯系統的維護與點檢納入日常設備保全(TPM)和質量管理體系。定期評審防錯措施的有效性,并持續優化。

四、 成功案例與效益展望

某廣東電子裝配廠在插件工序曾因元件極性插反導致批次性不良。通過實施“相符原理”防錯:改造工裝治具,使電路板上的元件孔位與帶極性的元件腳形狀完全匹配,反向則無法插入。實施后,該工序人為錯誤降為零,直通率大幅提升,同時減少了后續測試和返工成本。

防錯法的成功實施,能為廣東工廠帶來顯著效益:

- 質量提升:顯著降低內部缺陷率和客戶投訴率。

- 成本下降:減少返工、報廢、檢驗以及由此產生的延遲成本。

- 效率提高:流程更順暢,減少停機調整時間。

- 安全保障:預防人為操作失誤導致的安全事故。

- 員工賦能:減輕員工心理壓力,使其更專注于價值創造,并激發改善智慧。

###

防錯法不僅是一種技術工具,更是一種追求“零缺陷”的卓越管理哲學。對于志在轉型升級的廣東制造業而言,深入、系統地開展防錯法培訓與實踐,是夯實管理基礎、邁向智能制造不可或缺的一環。通過將防錯思維融入每一個流程、每一位員工,工廠能夠構建起一道堅固的“質量防火墻”,在復雜多變的市場環境中構筑起持久的核心競爭優勢。管理者應擔當起倡導者和推動者的角色,讓防錯成為工廠文化DNA的一部分,持續驅動運營卓越。