2023年11月,臨港整車(chē)廠成功舉辦了一場(chǎng)為期三天的班組管理專(zhuān)項(xiàng)培訓(xùn),聚焦精益管理理念與實(shí)踐,旨在提升一線班組的綜合管理能力,推動(dòng)生產(chǎn)效率和團(tuán)隊(duì)協(xié)作水平邁上新臺(tái)階。

一、培訓(xùn)背景與目標(biāo)

隨著汽車(chē)制造業(yè)競(jìng)爭(zhēng)日益激烈,臨港整車(chē)廠深刻認(rèn)識(shí)到班組作為生產(chǎn)一線的核心單元,其管理水平直接關(guān)系到產(chǎn)品質(zhì)量、成本控制和交付周期。本次培訓(xùn)以“精益思想”為指導(dǎo),圍繞“消除浪費(fèi)、持續(xù)改進(jìn)、尊重員工”三大原則,設(shè)計(jì)了系統(tǒng)化的課程體系。培訓(xùn)目標(biāo)明確:一是強(qiáng)化班組長(zhǎng)的問(wèn)題識(shí)別與解決能力;二是提升團(tuán)隊(duì)溝通與激勵(lì)技巧;三是植入精益工具方法,助力日常管理標(biāo)準(zhǔn)化。

二、培訓(xùn)內(nèi)容與形式

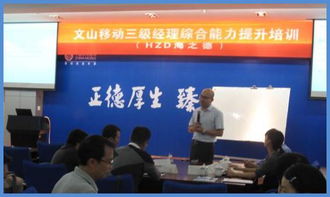

培訓(xùn)內(nèi)容涵蓋理論講解、案例分析與實(shí)戰(zhàn)模擬三大模塊。在理論部分,講師詳細(xì)解讀了精益管理的核心概念,如價(jià)值流圖、5S管理、可視化管理等,并結(jié)合整車(chē)制造流程中的常見(jiàn)問(wèn)題,闡釋如何通過(guò)精益工具減少不必要的動(dòng)作、庫(kù)存和等待時(shí)間。案例分享環(huán)節(jié),選取了國(guó)內(nèi)外先進(jìn)整車(chē)廠的優(yōu)秀實(shí)踐,例如豐田生產(chǎn)方式的班組管理經(jīng)驗(yàn),讓學(xué)員直觀感受到精益變革帶來(lái)的效率提升。實(shí)戰(zhàn)模擬則通過(guò)分組競(jìng)賽形式,模擬生產(chǎn)線異常處理、物料調(diào)度和人員協(xié)調(diào)等場(chǎng)景,使班組長(zhǎng)在互動(dòng)中深化理解,鍛煉應(yīng)急決策能力。

三、學(xué)員反饋與成效

參與培訓(xùn)的35名班組長(zhǎng)普遍表示,此次學(xué)習(xí)不僅刷新了對(duì)管理的認(rèn)知,更掌握了可落地的工具方法。組裝車(chē)間班組長(zhǎng)李工分享:“以前總覺(jué)得問(wèn)題多、人手緊,通過(guò)價(jià)值流分析,我發(fā)現(xiàn)很多環(huán)節(jié)可以?xún)?yōu)化,現(xiàn)在每天班前會(huì)我們都會(huì)用5分鐘做可視化檢查,效率提升了15%。”培訓(xùn)后評(píng)估顯示,超過(guò)90%的學(xué)員在問(wèn)題解決和團(tuán)隊(duì)協(xié)作方面得分顯著提高,工廠試點(diǎn)區(qū)域在培訓(xùn)后一個(gè)月內(nèi),物料周轉(zhuǎn)率提升10%,缺陷率下降5%。

四、未來(lái)展望

臨港整車(chē)廠計(jì)劃將此類(lèi)培訓(xùn)常態(tài)化,并逐步擴(kuò)展到全廠范圍,同時(shí)引入數(shù)字化工具,如精益管理APP,實(shí)現(xiàn)數(shù)據(jù)實(shí)時(shí)跟蹤與反饋。廠方負(fù)責(zé)人強(qiáng)調(diào):“班組是工廠的基石,精益管理不是一時(shí)之風(fēng),而是需要持續(xù)深耕的文化。我們希望通過(guò)系統(tǒng)培訓(xùn),讓每一位班組長(zhǎng)都成為變革的推動(dòng)者,共同打造高效、柔性、智能的生產(chǎn)團(tuán)隊(duì)。”

結(jié)語(yǔ)

本次精益培訓(xùn)不僅是知識(shí)的傳遞,更是一場(chǎng)思想的洗禮。它彰顯了臨港整車(chē)廠對(duì)卓越管理的不懈追求,也為行業(yè)提供了可借鑒的班組賦能范式。在精益思想的指引下,班組長(zhǎng)們正帶著新技能、新熱情,投身于每日的生產(chǎn)實(shí)踐,助力工廠在高質(zhì)量發(fā)展道路上穩(wěn)健前行。